ATOS - Documento de consulta rápida

Página 1 de 1.

ATOS - Documento de consulta rápida

ATOS - Documento de consulta rápida

ATOS Professional V8

Escaneo manual. Documento de consulta rápida.

Escaneo manual. Documento de consulta rápida.

Este documento tiene como objetivo ser un extracto de consulta rápido al momento de llevar a cabo un escaneo. Se describe el flujo de trabajo estándar por lo que temas avanzados no se incluyen en este documento. Para consultas avanzadas se recomienda utilizar: Manual base V8 de ATOS.

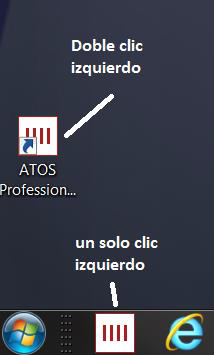

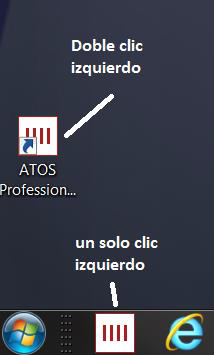

1. Para comenzar abrimos el software ATOS; doble clic izquierdo sobre el icono en el escritorio, o un clic izquierdo sobre la barra de Inicio.

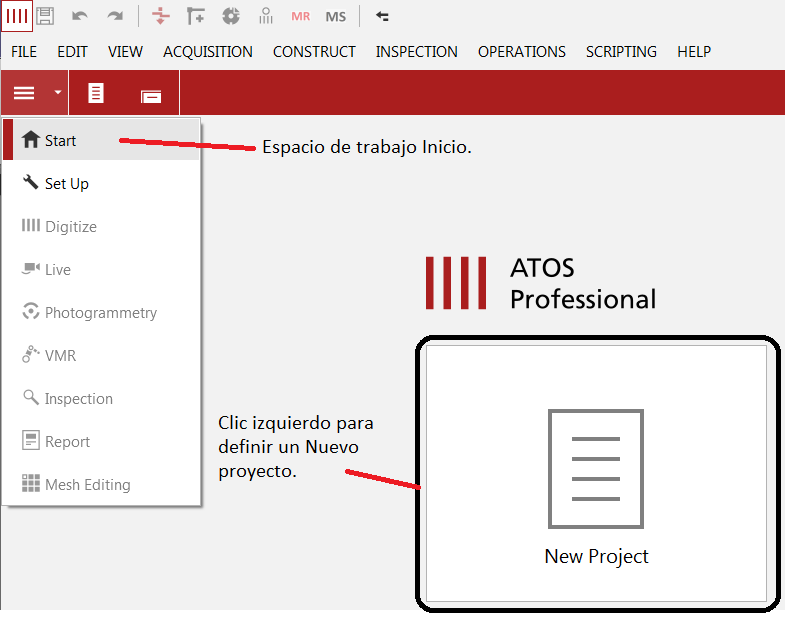

2. Una vez abierto el programa ATOS, tendremos la ventana inicial.

3. Se recomienda llevar a cabo una calibración al inicio de la jornada de trabajo, aunque dependiendo de las condiciones ambientales de la zona de trabajo, la calibración puede ser cada semana para ambientes de temperatura controlada, o para condiciones desfavorables pueden ser hasta dos veces por día, sin embargo, el software nos avisara cuando se tenga que calibrar el sensor. Para calibrar el sensor nos cambiamos al espacio de trabajo Set up. No es necesario definir un Proyecto nuevo para efectuar una calibración.

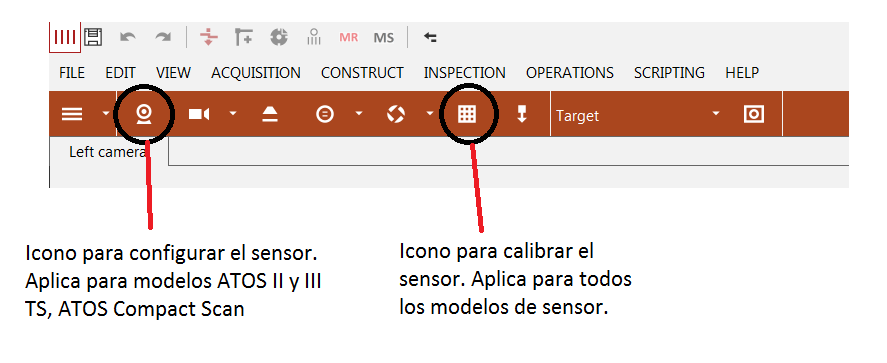

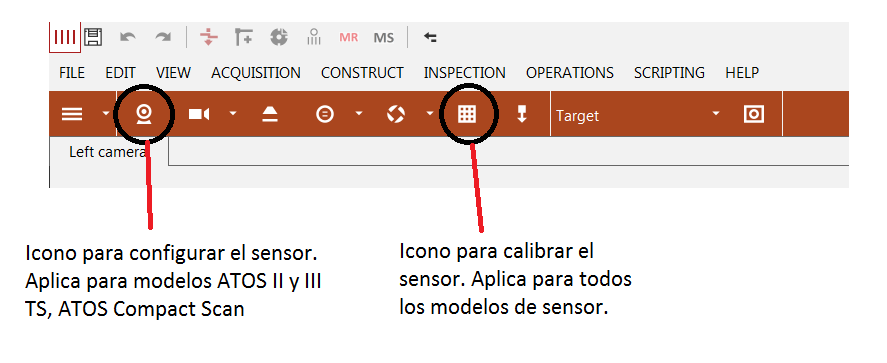

Dependiendo del modelo de sensor los iconos relacionados al espacio de trabajo Set Up pueden variar. Básicamente utilizaremos dos iconos.

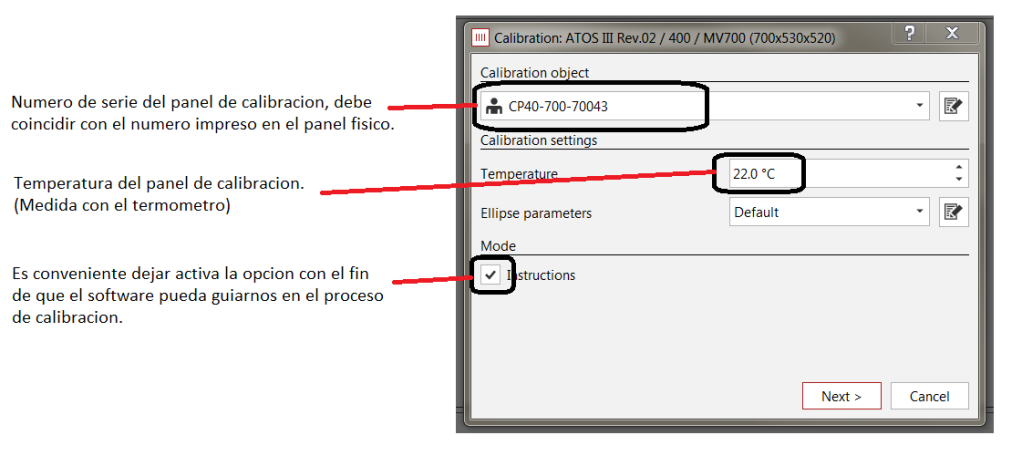

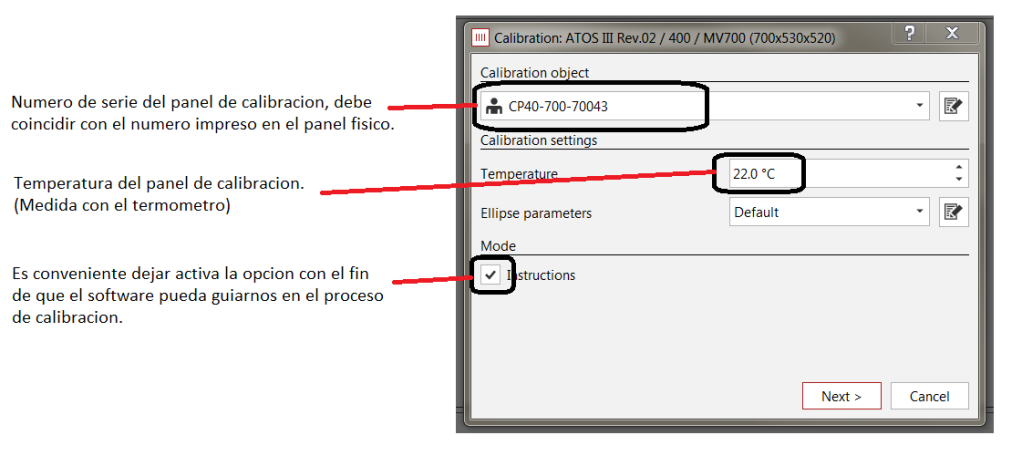

Lo importante a considerar al momento de calibrar es tener lectura de la temperatura del panel, ya que este es la referencia dimensional. Otro detalle a considerar es tener la certeza de que el número de serie del panel físico corresponde al número de serie del panel a utilizar en el software. Esto último para quienes tienen más de un panel de calibración para el mismo volumen de medición.

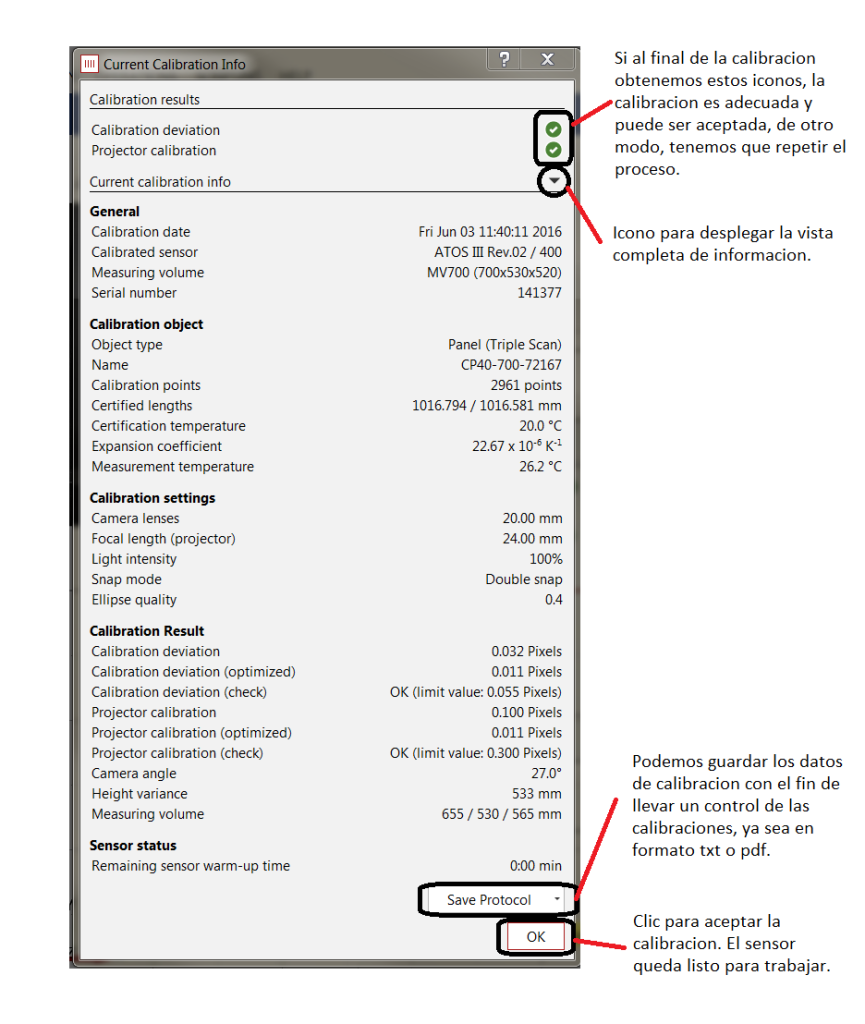

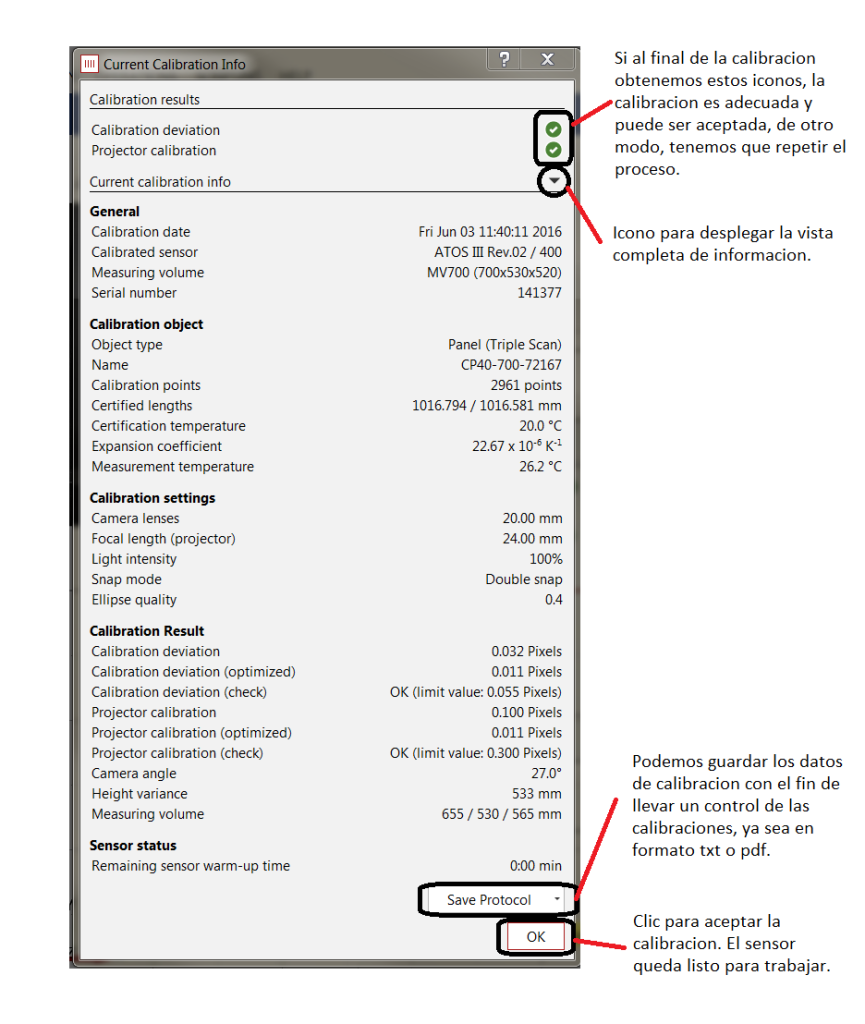

Después de realizar todas las posiciones de calibración obtenemos el siguiente cuadro de información.

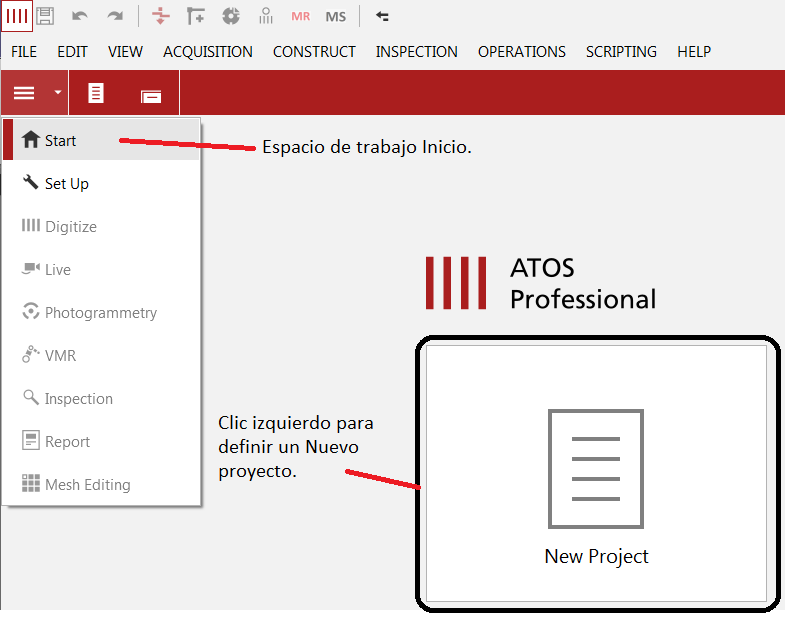

4. Una vez hecha la calibración, el sensor ya puede ser utilizado para escanear. Regresamos al espacio de trabajo de Inicio, y definimos un Nuevo proyecto. Se recomienda guardar el proyecto antes de comenzar a escanear la pieza.

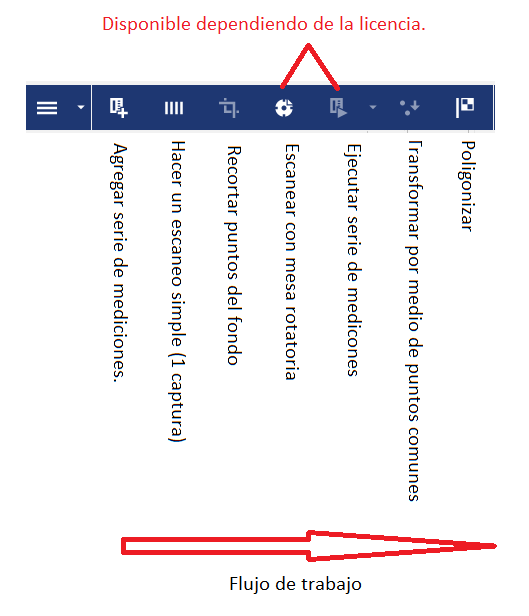

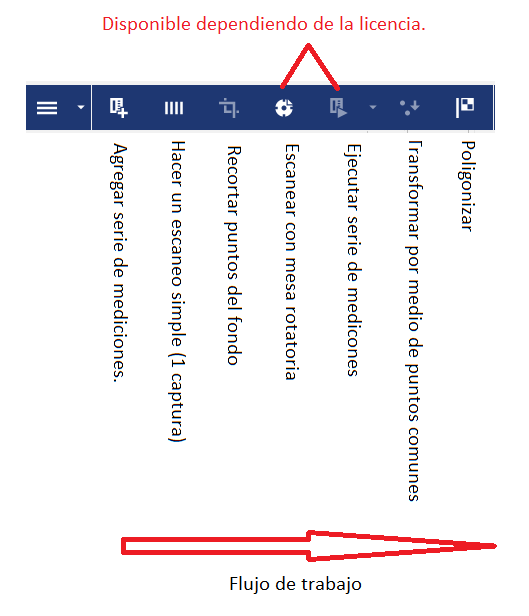

El espacio de trabajo de Digitalización tiene asociadas ciertas herramientas que nos ayudaran durante el proceso de escaneo.

5. Para poder escanear una pieza debemos cumplir los siguientes prerrequisitos:

Para quienes tengan más de un volumen de medición elegir el adecuado para el tamaño de la pieza y del grado de detalle que se requiera en el digitalizado.

Si la superficie de la pieza a escanear es reflejante, traslucida o de colores demasiado oscuros debemos aplicar una capa de dióxido de titanio diluido en alcohol, con el objeto de matizar la superficie a digitalizar.

Colocar puntos de referencia sobre la pieza o en su defecto sobre el dispositivo que sujeta la pieza, tener en cuenta también los puntos de referencia necesarios para la transformación en caso de que sea necesario escanear ambos lados de la pieza.

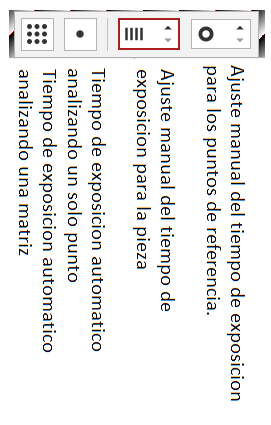

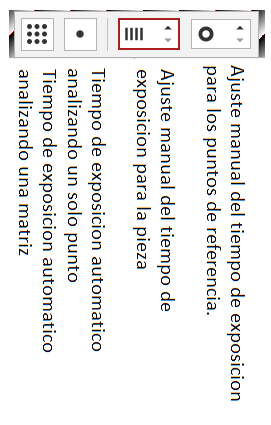

6. Una vez que los prerrequisitos se han cumplido, procedemos a ajustar los parámetros de imagen en la vista en tiempo real de las cámaras. Podemos utilizar la tecla “mayor que” para visualizar las dos vistas en tiempo real.

Tiempos de exposición. Esta opción es útil cuando vamos a escanear piezas cuya superficie presenta un color no uniforme; el ajuste configura al sensor de tal manera que si elegimos dos tiempos de exposición la primera captura de información se hará al tiempo de exposición que se haya ajustado en la vista en tiempo real, la segunda captura se hará con tres veces el tiempo de exposición de la primera; de esta manera si utilizamos tres tiempos de exposición, la tercera captura tendrá tres veces el tiempo de exposición de la segunda. Es posible también definir manualmente esta característica en la opción “Definido por el usuario”.

Calidad de los puntos. Esta característica nos permite filtrar la calidad de los puntos calculados por el sensor. Mientras que “Calidad alta” es más recomendable para partes maquinadas y donde se requiera de la máxima exactitud del sistema, el modo de “More points” lo podemos utilizar en partes donde la exactitud máxima no sea requisito, tal como piezas de fundición o estampado.

Resolución de cámaras. Con este ajuste se puede modificar la cantidad de puntos que se analizan por captura, con “Full resolution” se utiliza el máximo pixelaje que permita el sensor esto con el fin de ser sensible a pequeños detalles o características de la pieza. Desventajas: el tiempo de adquisición de datos y el tamaño final del archivo se incrementan. Utilizando “Fast scan” se ocupan aproximadamente la mitad de los pixeles de cada cámara, el tiempo de adquisición y el tamaño final del archivo se pueden reducir pero también se reduce la sensibilidad del sistema a detalles o características pequeñas.

Detección de reflexión. Herramienta diseñada para equipos automatizados. Consiste en una evaluación del grado de reflectividad de la superficie a escanear con el propósito de enmascarar las superficies y descomponer el escaneo en diferentes zonas. También se puede utilizar en sistemas manuales sin embargo el tiempo de escaneo puede aumentar considerablemente.

Considerar figuras en escala de grises. Este botón, activa o desactiva el cálculo de las figuras en escala de grises al momento del escaneo. Se emplea activo cuando se va a digitalizar estampado de lámina metálica en cuyo caso se van a evaluar geometrías o características calculadas con “Gray values”.

Finalmente y para dar comienzo a la adquisición de datos, se debe ajustar el tiempo de exposición de las imágenes, es decir, la cantidad de luz a analizar en las imágenes. Se ajustan por separado el tiempo de exposición para la superficie de la pieza y el tiempo de exposición para los puntos de referencia. De forma automática el software ATOS nos puede dar una idea del tiempo óptimo de exposición para la superficie de la pieza.

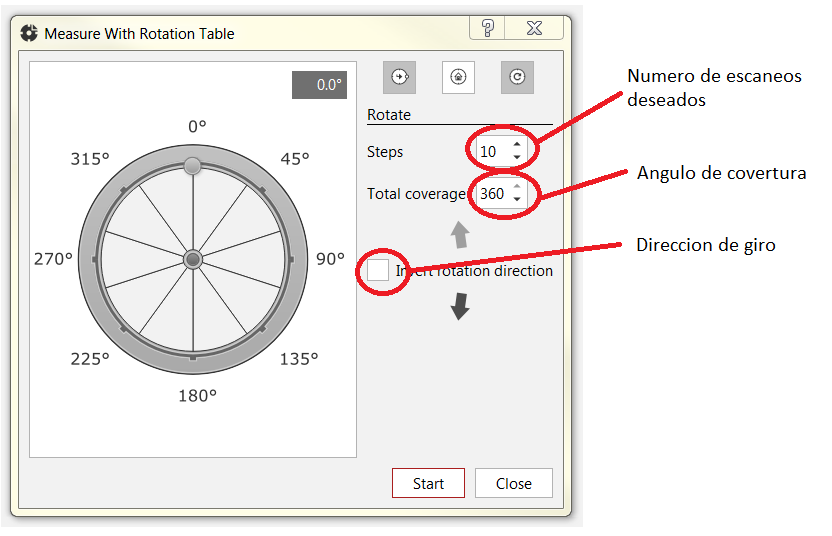

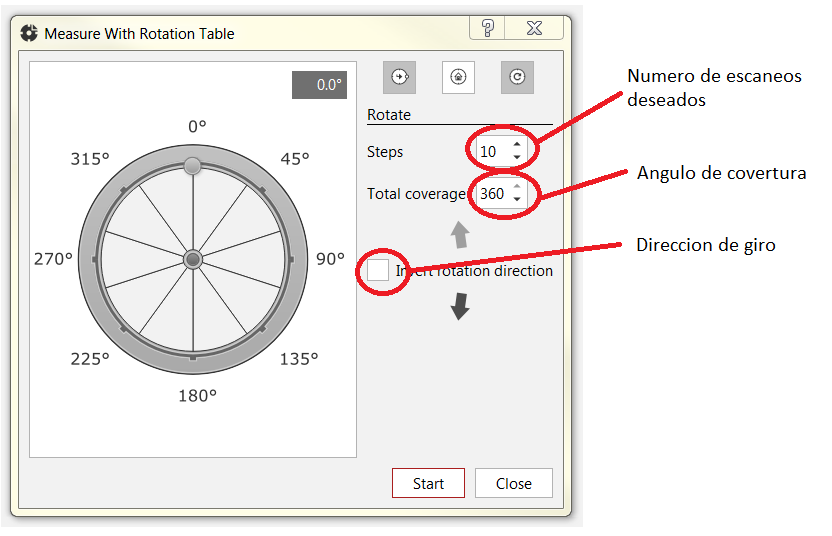

Si hay disponible una mesa rotatoria conectada al equipo de cómputo, es posible realizar una serie de mediciones de forma automatizada. Es importante tener en cuenta que solo es posible automatizar el escaneo si la pieza no sale del volumen de medición del sensor a utilizar.

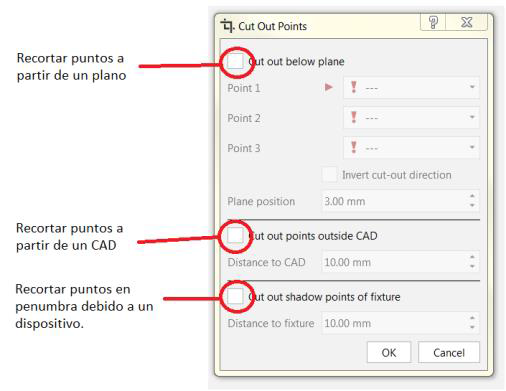

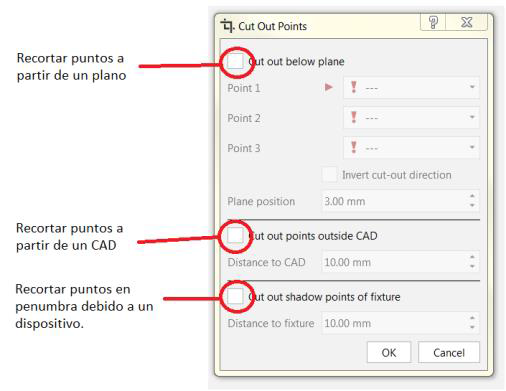

7. Para cada serie de mediciones es posible recortar puntos del fondo e ir eliminando información que no sea necesaria, por ejemplo, la mesa rotatoria, el dispositivo, etc.

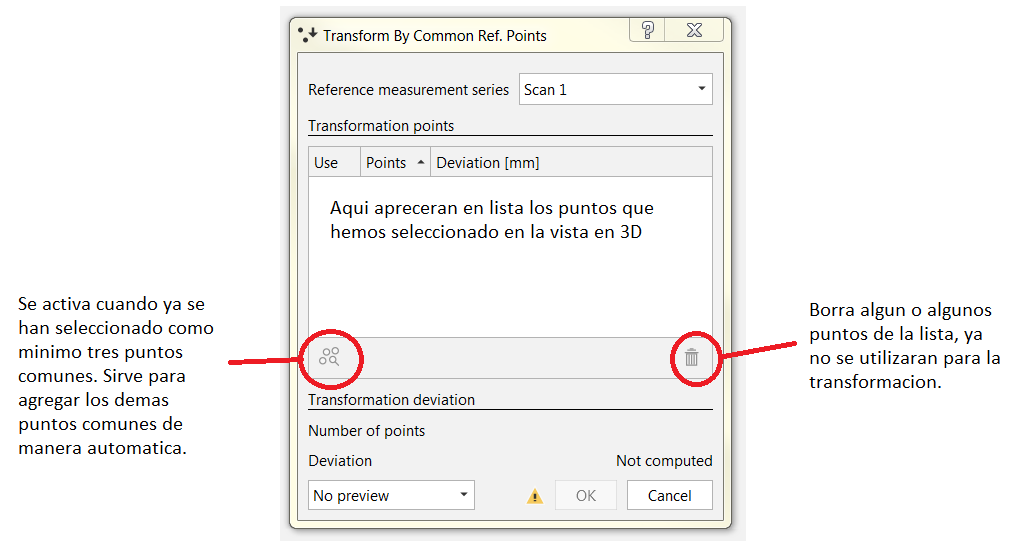

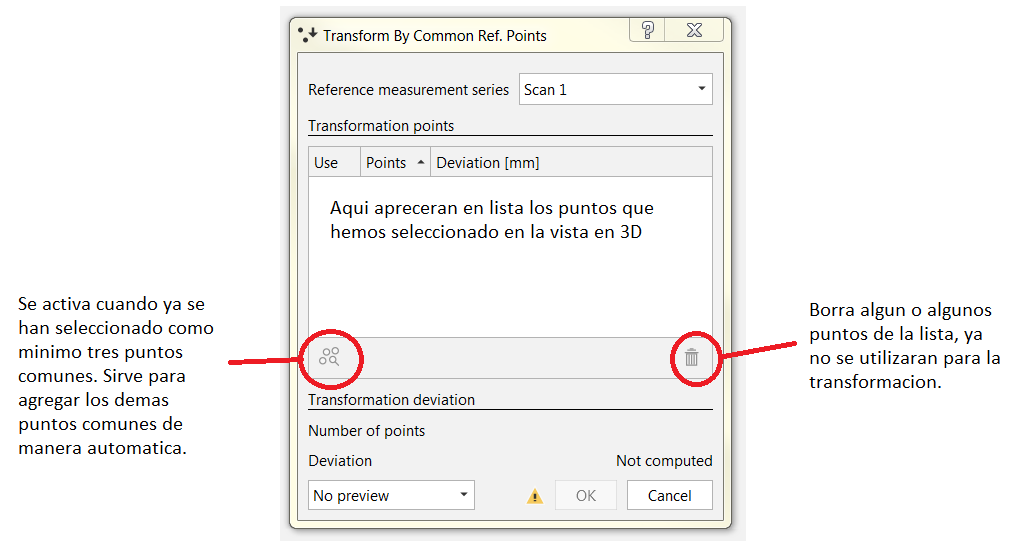

Más de una serie de mediciones es útil cuando se requiere escanear ambos lados de una pieza. Podemos agregar cuantas series de mediciones sean necesarias. Depende de la licencia que se esté utilizando las opciones para crear series de mediciones disponibles. Si hemos utilizado dos series de mediciones, éstas se unen utilizando el icono de “Transformar por medio de puntos comunes”. Se deben seleccionar como mínimo tres puntos de referencia comunes en la vista en 3D, se agregan con ctrl+clic izquierdo del ratón.

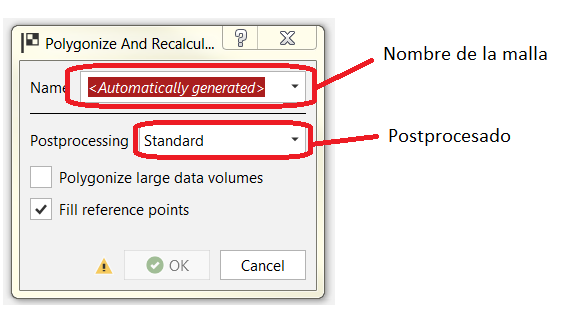

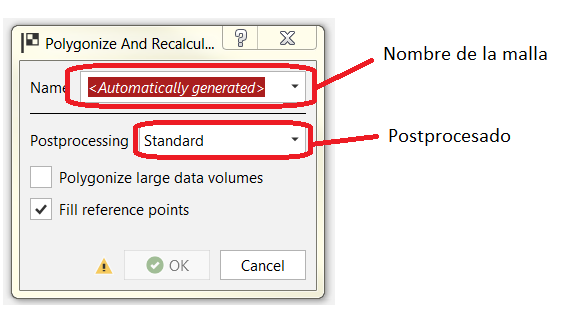

8. El paso final es poligonizar la información. Esta función tiene como objetivo depurar y optimizar el archivo que hemos generado. Después de aplicar esta operación dentro del explorador aparecerá un nuevo grupo, “Meshes”, en el cual estará el resultado del poligonizado. El nombre default que se le agrega es el nombre del proyecto.

El postprocesado se refiere a la cantidad de detalles que la malla final contendrá en la superficie. La mayoría de las ocasiones un postprocesado estándar es el adecuado, ya que es un equilibrio entre tamaño del archivo y la cantidad de detalles. Al activar la casilla de “Poligonize large data volumes” corregimos el error que en algunas ocasiones aparecerá al momento de poligonizar al saturar la memoria RAM del equipo de cómputo. La casilla “Fill reference points” activara el algoritmo para rellenar los agujeros ocasionados por los puntos de referencia sobre la pieza. Si se utiliza un dispositivo, el poligonizado resultante será el mismo si se activa o desactiva esta característica.

Al final de la poligonizacion, es posible reducir el tamaño final del proyecto en el disco duro. Aunque la información sin optimizar ya no estará disponible; así que es recomendable depurar los archivos después de unos días o semanas de haber digitalizado las piezas.

Al final de la poligonizacion, es posible reducir el tamaño final del proyecto en el disco duro. Aunque la información sin optimizar ya no estará disponible; así que es recomendable depurar los archivos después de unos días o semanas de haber digitalizado las piezas.

Temas similares

Temas similares» Visualización rápida de coordenadas de puntos de desviación

» Nuevo Video - GOM ATOS ScanBox Series 8

» Nuevo Video - GOM ATOS ScanBox Series 8

Página 1 de 1.

Permisos de este foro:

No puedes responder a temas en este foro.|

|

|